LPG စီးရီး centrifugal မှုတ်စက် (အခြောက်ခံစက်၊ အခြောက်ခံကိရိယာ)

မှုတ်အခြောက်ခံခြင်းသည် အရည်ဖွဲ့စည်းနည်းပညာနှင့် အခြောက်ခံခြင်းလုပ်ငန်းတွင် အသုံးအများဆုံးနည်းပညာဖြစ်သည်။အခြောက်ခံခြင်းနည်းပညာသည် အရည်များ၊ emulsion၊ suspension နှင့် pumped paste ကဲ့သို့သော အရည်ပစ္စည်းများမှ အစိုင်အခဲအမှုန့် သို့မဟုတ် granule ထုတ်ကုန်များထုတ်လုပ်ရန်အတွက် သင့်လျော်သည်။ထို့ကြောင့်၊ နောက်ဆုံးထုတ်ကုန်အရွယ်အစားနှင့် ဖြန့်ဖြူးမှု၊ ကျန်ရှိသောရေပါဝင်မှု၊ ထုထည်သိပ်သည်းမှုနှင့် အမှုန်ပုံသဏ္ဍာန်တို့သည် စံချိန်စံညွှန်းအတိအကျနှင့် ကိုက်ညီသောအခါတွင် မှုတ်အခြောက်ခံခြင်းသည် အသင့်လျော်ဆုံးနည်းပညာဖြစ်သည်။

စာမူ

စစ်ထုတ်ခြင်းနှင့် အပူပေးပြီးနောက်၊ လေသည် အခြောက်ခံစက်၏ထိပ်ရှိ လေဖြန့်ဖြူးပေးသည့်နေရာသို့ ဝင်ရောက်သည်။ပူပြင်းသောလေသည် အခြောက်ခံခန်းထဲသို့ လှည့်ပတ်ပုံစံဖြင့် အညီအမျှ ဝင်ရောက်သည်။အစာကျွေးသည့်အရည်ကို မျှော်စင်၏ထိပ်ရှိ မြန်နှုန်းမြင့် centrifugal sprayer မှတဆင့် အလွန်ကောင်းမွန်သော လေဖြန်းအရည်အဖြစ်သို့ လှည့်ပတ်ထားသည်။ပစ္စည်းကို လေပူနှင့် အချိန်တိုအတွင်း အခြောက်ခံပြီး နောက်ဆုံးထုတ်ကုန်အဖြစ် အခြောက်ခံနိုင်သည်။နောက်ဆုံးထုတ်ကုန်ကို အခြောက်ခံမျှော်စင်၏အောက်ခြေနှင့် ဆိုင်ကလုန်းခွဲထုတ်သည့်စက်မှ စဉ်ဆက်မပြတ်ထုတ်လွှတ်မည်ဖြစ်သည်။အိတ်ဇောဓာတ်ငွေ့ကို လေမှုတ်စက်မှ တိုက်ရိုက်ထုတ်လွှတ်မည် သို့မဟုတ် ကုသမှုခံယူပြီးနောက်။

အင်္ဂါရပ်များ

LPG စီးရီးတွင် မြန်နှုန်းမြင့် centrifugal spray dryer တွင် အရည်ပေးပို့ခြင်း၊ လေစစ်ထုတ်ခြင်းနှင့် အပူပေးခြင်း၊ အရည် atomization၊ အခြောက်ခံခန်း၊ အိတ်ဇောနှင့် ပစ္စည်းစုဆောင်းခြင်း၊ ထိန်းချုပ်မှုစနစ် စသည်တို့ ပါဝင်ပါသည်။ စနစ်တစ်ခုစီ၏ ဝိသေသများမှာ အောက်ပါအတိုင်းဖြစ်သည်-

1. အရည်ပို့ဆောင်မှုစနစ်အရည်များ သန့်စင်စက်ထဲသို့ အရည်များ ချောမွေ့စွာ ဝင်ရောက်နိုင်စေရန်အတွက် သိုလှောင်မှု ရောစပ်ထားသော သိုလှောင်ကန်၊ သံလိုက်ဇကာနှင့် ပန့်များဖြင့် ဖွဲ့စည်းထားသည်။

၂။လေစစ်စနစ်နှင့် အပူပေးစနစ်

အပူပေးစက်ထဲသို့မဝင်မီ၊ လေကောင်းလေသန့်သည် ရှေ့နှင့်အနောက် filter များမှတဆင့်ဖြတ်သန်းပြီး အပူပေးရန်အတွက်အပူပေးစက်ထဲသို့ဝင်ရမည်။အပူပေးသည့်နည်းလမ်းများတွင် လျှပ်စစ်အပူပေးစက်၊ ရေနွေးငွေ့ရေတိုင်ကီ၊ ဓာတ်ငွေ့မီးဖို စသည်တို့ ပါဝင်ပါသည်။ မည်သည့်နည်းလမ်းကို ဝယ်ယူသူ၏ ဆိုက်အခြေအနေများပေါ်တွင် မူတည်ပါသည်။အခြောက်ခံသည့်အလတ်စားသည် မြင့်မားသောသန့်စင်မှုဖြင့် အခြောက်ခံခန်းထဲသို့ဝင်ရောက်ကြောင်းသေချာစေရန်အတွက်၊ အပူပေးထားသောလေသည် အခြောက်ခံခန်းထဲသို့မဝင်မီ ထိရောက်မှုမြင့်မားသော filter ကိုဖြတ်သန်းနိုင်သည်။

3. Atomization စနစ်

atomization စနစ်သည် ကြိမ်နှုန်းပြောင်းသည့် မြန်နှုန်းမြင့် centrifugal atomizer ဖြင့် ဖွဲ့စည်းထားသည်။

မြန်နှုန်းမြင့် centrifugal atomizer မှအမှုန့်သည် 30-150 microns အကြားရှိသည်။

4. အခန်းအခြောက်ခံစနစ်

အခြောက်ခံခန်းတွင် သရက်ကင်း၊ လေပူဖြန့်ဖြူးသူ၊ ပင်မမျှော်စင်နှင့် ဆက်စပ်ပစ္စည်းများဖြင့် ဖွဲ့စည်းထားသည်။

ခရုခွံနှင့် လေပူဖြန့်ဖြူးသူ- မျှော်စင်ထိပ်ရှိ ခရုပတ်ခွံနှင့် လေပူဖြန့်ဖြူးသူသည် တိကျသောအခြေအနေအရ လေစီးဆင်းမှုထောင့်ကို ချိန်ညှိနိုင်ပြီး မျှော်စင်အတွင်း လေစီးဆင်းမှုကို ထိထိရောက်ရောက် လမ်းညွှန်ပြီး ပစ္စည်းကို ရှောင်ရှားနိုင်သည်။ နံရံမှာကပ်နေတယ်။အလယ်တွင် atomizer တပ်ဆင်ရန် အနေအထားရှိသည်။

အခြောက်ခံမျှော်စင်- အတွင်းနံရံသည် arc welding ဖြင့် ဂဟေဆော်ထားသော sus mirror panel ဖြစ်သည်။လျှပ်ကာပစ္စည်းသည် ကျောက်သိုးမွှေးဖြစ်သည်။

တာဝါတိုင်ကို သန့်ရှင်းရေးနှင့် ပြုပြင်ထိန်းသိမ်းရာတွင် လွယ်ကူချောမွေ့စေရန် manhole နှင့် observation hole ပါ၀င်သည်။တာဝါတိုင်ကိုယ်ထည်အတွက်၊ စက်ဝိုင်းပုံအဆစ်ကို လက်ခံထားပြီး၊ ထောင့်ကို လျှော့ချထားသည်။အလုံပိတ်။

ပင်မမျှော်စင်တွင် သွေးခုန်နှုန်းဖြင့် ထိန်းချုပ်ပြီး နံရံတွင် ဖုန်မှုန့်များကပ်နေခြင်းကို ရှောင်ရှားရန် ပင်မအခြောက်ခံမျှော်စင်ကို အချိန်မီထိမှန်သည့် လေတူသံတစ်ခု တပ်ဆင်ထားသည်။

5. အိတ်ဇောနှင့် ကုန်ပစ္စည်း စုဆောင်းမှုစနစ်

ပစ္စည်းစုဆောင်းခြင်းစနစ် အမျိုးအစားများစွာ ရှိပါသည်။ဆိုင်ကလုန်းဖုန်မှုန့်စုဆောင်းသူ၊ ဆိုင်ကလုန်း + အိတ်ဖုန်မှုန့်စုဆောင်းသူ၊ အိတ်ဖုန်မှုန့်စုဆောင်းသူ၊ ဆိုင်ကလုန်း + ရေဆေးစက် အစရှိသည့် ဤနည်းလမ်းသည် ပစ္စည်းဂုဏ်သတ္တိများပေါ်တွင် မူတည်သည်။ထွက်ပေါက်လေကြောင်းစစ်ထုတ်မှုစနစ်အတွက်၊ ကျွန်ုပ်တို့တောင်းဆိုချက်အရ စစ်ထုတ်မှုများကို ပေးနိုင်ပါသည်။

6. ထိန်းချုပ်မှုစနစ်

HMI + PLC၊ ကန့်သတ်ချက်တစ်ခုစီကို မျက်နှာပြင်ပေါ်တွင် ပြသနိုင်သည်။ကန့်သတ်ချက်တစ်ခုစီကို အလွယ်တကူ ထိန်းချုပ်နိုင်ပြီး မှတ်တမ်းတင်နိုင်သည်။PLC သည် နိုင်ငံတကာ ပထမလိုင်းအမှတ်တံဆိပ်ကို လက်ခံသည်။

Flow Chart

Centrifugal Spray Nebulizer ၏လက္ခဏာများ

1. ပစ္စည်းအရည်၏ atomization အခြောက်ခံမှုအရှိန်သည် မြန်ဆန်ပြီး ပစ္စည်း၏မျက်နှာပြင်ဧရိယာသည် အလွန်တိုးမြင့်လာပါသည်။လေပူစီးဆင်းမှုတွင် ရေ၏ 92% မှ 99% သည် ချက်ချင်း အငွေ့ပျံနိုင်သည်။အခြောက်ခံခြင်းသည် စက္ကန့်အနည်းငယ်သာ ကြာသည်။၎င်းသည် အပူဒဏ်မခံနိုင်သောပစ္စည်းများကို အခြောက်ခံရန်အတွက် အထူးသင့်လျော်ပါသည်။

2. နောက်ဆုံးထုတ်ကုန်သည် ကောင်းမွန်သော တူညီမှု၊ အရည်ပျော်မှုနှင့် ပျော်ဝင်မှုရှိသည်။နောက်ဆုံးထုတ်ကုန်သည် မြင့်မားသော သန့်ရှင်းမှုနှင့် အရည်အသွေးကောင်းမွန်သည်။

3. ရိုးရှင်းသောထုတ်လုပ်မှုလုပ်ငန်းစဉ်နှင့်အဆင်ပြေစစ်ဆင်ရေးနှင့်ထိန်းချုပ်မှု။ရေပါဝင်မှု 45-65% ရှိသော အရည်များ (အထူးပစ္စည်းများအတွက် ရေပါဝင်မှု 95%) အထိ မြင့်မားနိုင်ပါသည်။၎င်းကို အမှုန့် သို့မဟုတ် အမှုန့်အဖြစ် တစ်ကြိမ်တည်း အခြောက်ခံနိုင်သည်။အခြောက်ခံခြင်းလုပ်ငန်းစဉ်ပြီးနောက်၊ ထုတ်လုပ်မှုတွင် လည်ပတ်မှုလုပ်ထုံးလုပ်နည်းများကို လျှော့ချရန်နှင့် ထုတ်ကုန်များ၏ သန့်စင်မှုကို တိုးတက်စေရန်အတွက် ကြိတ်ခွဲခြင်းနှင့် စီရန်မလိုအပ်ပါ။အချို့သောအကွာအဝေးအတွင်း လည်ပတ်မှုအခြေအနေများကို ပြောင်းလဲခြင်းဖြင့်၊ ထုတ်ကုန်၏ အမှုန်အမွှားအရွယ်အစား၊ porosity နှင့် ရေပါဝင်မှုကို ချိန်ညှိနိုင်ပါသည်။ထိန်းချုပ်စီမံရန် အလွန်အဆင်ပြေသည်။

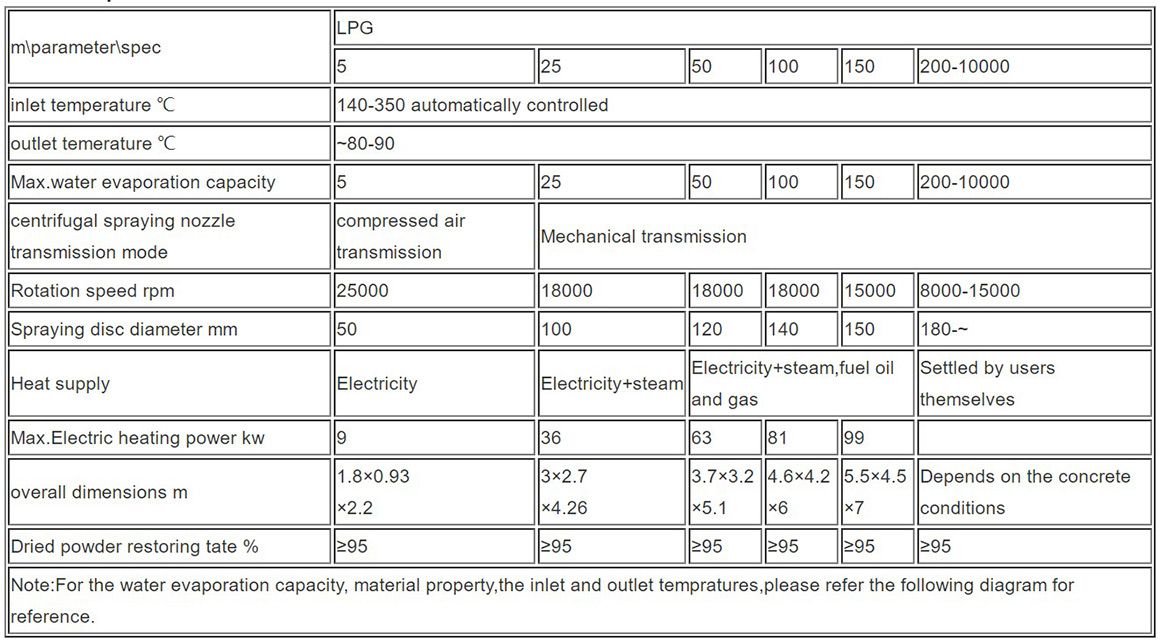

နည်းပညာဆိုင်ရာ ကန့်သတ်ချက်များ

လျှောက်လွှာ

ဓာတုစက်မှုလုပ်ငန်းဆိုဒီယမ်ဖလိုရိုက် (ပိုတက်စီယမ်)၊ အခြေခံဆိုးဆေးနှင့် ဆိုးဆေးများ၊ ဆိုးဆေးကြားခံများ၊ ဒြပ်ပေါင်းဓာတ်များ၊ ဖော်မ့်အက်ဆစ်နှင့် ဆီလီဆစ်အက်ဆစ်၊ ဓာတ်ကူပစ္စည်း၊ ဆာလဖူရစ်အက်ဆစ်၊ အမိုင်နိုအက်ဆစ်၊ အဖြူရောင်ကာဗွန်အနက်ရောင်၊ စသည်တို့။

ပလတ်စတစ်နှင့် အစေးများAB၊ ABS emulsion၊ ယူရစ်အက်ဆစ်အစေး၊ phenolic resin၊ ယူရီးယားဖော်မယ်လ်ဒီဟိုက်အစေး၊ ဖော်မယ်လ်ဒီဟိုက်အစေး၊ polyethylene၊ polychloroprene ရော်ဘာစသည်ဖြင့်။

အစားအသောက်လုပ်ငန်းအဆီနို့မှုန့်၊ ပရိုတင်း၊ ကိုကိုးနို့မှုန့်၊ အစားထိုးနို့မှုန့်၊ ကြက်ဥအဖြူ (ဥအနှစ်)၊ အစားအစာနှင့် အပင်များ၊ oats၊ ကြက်စွပ်ပြုတ်၊ ကော်ဖီ၊ လက်ဖက်ခြောက်၊ ဟင်းခတ်အမဲသား၊ ပရိုတင်း၊ ပဲပုပ်၊ မြေပဲပရိုတင်း၊ hydrolysate စသည်ဖြင့် သကြား၊ ပြောင်းဖူးရည်၊ ပြောင်းဖူးကစီဓာတ်၊ ဂလူးကို့စ်၊ pectin၊ maltose၊ ပိုတက်စီယမ် sorbate စသည်တို့။

ကြွေထည်များအလူမီနာ၊ ကြွေပြားကြွေပြားများ၊ မဂ္ဂနီဆီယမ်အောက်ဆိုဒ်၊ talc စသည်တို့။